Korroosio on ympäristön aiheuttamaa materiaalien tai niiden ominaisuuksien tuhoutumista tai heikkenemistä. Suurin osa korroosiosta tapahtuu ilmakehässä, joka sisältää syövyttäviä komponentteja ja syövyttäviä tekijöitä, kuten happea, kosteutta, lämpötilan muutoksia ja epäpuhtauksia.

Syklinen korroosio on yleinen ja tuhoisin ilmakehän korroosio. Metallimateriaalien pinnan syklinen korroosio johtuu metallin pinnan hapettuneessa kerroksessa ja metallin pinnan suojakerroksessa olevien kloridi-ionien tunkeutumisesta ja metallin sisäisen sähkökemiallisen reaktion aiheuttamasta. Samalla kloori-ionit sisältävät tietyn hydraatioenergian, joten ne adsorboituvat helposti metallin pinnan huokosiin, täyttävät halkeamat ja korvaavat oksidikerroksen hapen. Liukenemattomat oksidit muuttuvat liukoisiksi klorideiksi, mikä passivointitilan myötä muuttaa pinnan aktiiviseksi pinnaksi.

Syklinen korroosiotesti on eräänlainen ympäristötesti, jossa käytetään pääasiassa syklisen korroosion testauslaitteita keinotekoisen syklisen korroosion ympäristöolosuhteiden simuloimiseksi tuotteiden tai metallimateriaalien korroosionkestävyyden arvioimiseksi. Se jaetaan kahteen luokkaan: toinen luonnollisen ympäristön altistumistestiin ja toinen keinotekoisesti kiihdytettyyn syklisen korroosion ympäristötestin simulointiin.

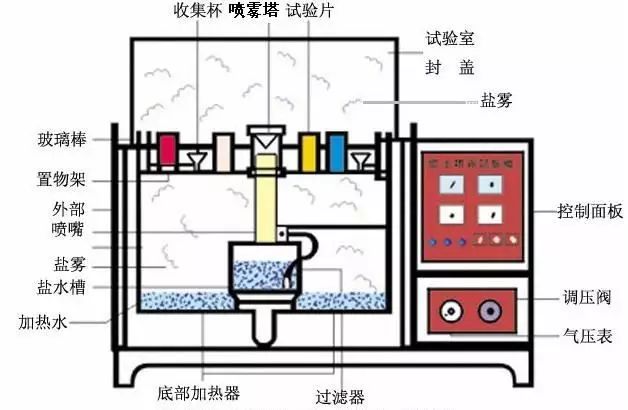

Syklisen korroosion ympäristötestauksen keinotekoinen simulointi tarkoittaa tietyn tilavuuden omaavan testauslaitteen - syklisen korroosion testikammion (kuva) - käyttöä keinotekoisilla menetelmillä sen tilavuudessa, jolloin saadaan aikaan syklinen korroosioympäristö tuotteen syklisen korroosionkestävyyden laadun arvioimiseksi.

Verrattuna luonnolliseen ympäristöön sen syklisen korroosion ympäristön kloridin suolapitoisuus voi olla useita kertoja tai kymmeniä kertoja luonnollisen ympäristön syklisen korroosion pitoisuuteen verrattuna, joten korroosionopeus kasvaa huomattavasti. Myös tuotteen syklisen korroosion testausaika lyhenee huomattavasti. Esimerkiksi luonnollisessa ympäristössä tuotenäytteen korroosion testaaminen voi kestää vuoden, kun taas syklisen korroosion ympäristöolosuhteiden keinotekoisessa simuloinnissa voidaan saada samanlaisia tuloksia jopa 24 tunnissa.

Laboratoriossa simuloitu syklinen korroosio voidaan jakaa neljään luokkaan

(1)Neutraali syklinen korroosiotesti (NSS-testi)on kiihdytetty korroosiotestimenetelmä, joka ilmestyi aikaisimmin ja on tällä hetkellä laajimmin käytetty. Siinä käytetään 5-prosenttista natriumkloridiliuosta, jonka pH-arvo on säädetty neutraalille alueelle (6,5–7,2) ruiskutusliuoksena. Testilämpötila on 35 ℃, ja syklisen korroosion laskeutumisnopeus on 1–2 ml/80 cm/h.

(2)Etikkahapon syklinen korroosiotesti (ASS-testi)on kehitetty neutraalin syklisen korroosion testin perusteella. Siinä lisätään hieman jääetikkaa 5-prosenttiseen natriumkloridiliuokseen, jolloin liuoksen pH-arvo laskee noin 3:een, liuos muuttuu happamaksi ja syklisen korroosion lopullinen muodostuminen muuttuu myös neutraalista syklisestä korroosiosta happamaksi. Sen korroosionopeus on noin 3 kertaa nopeampi kuin NSS-testissä.

(3)Kuparisuolalla kiihdytetty etikkahappo Syklinen korroosiotesti (CASS-testi)on äskettäin kehitetty ulkomainen nopea syklinen korroosiotesti, jossa testilämpötila on 50 ℃ ja suolaliuos, jossa on pieni määrä kuparisuolaa - kuparikloridia, aiheuttaa voimakasta korroosiota. Sen korroosionopeus on noin 8 kertaa suurempi kuin NSS-testin.

(4)Vaihtuva syklinen korroosiotestion kattava syklinen korroosiotesti, joka on itse asiassa neutraali syklinen korroosiotesti sekä jatkuvan kosteuden ja lämmön testi. Sitä käytetään pääasiassa ontelotyyppisille kokonaisille tuotteille kostean ympäristön tunkeutumisen kautta, jolloin syklinen korroosio ei synny ainoastaan tuotteen pinnalla, vaan myös tuotteen sisällä. Tuotetta altistetaan vuorotellen sykliselle korroosiolle ja kostealle lämmölle kahdessa ympäristöolosuhteessa, ja lopuksi arvioidaan koko tuotteen sähköisiä ja mekaanisia ominaisuuksia muutoksilla tai ilman niitä.

Syklisen korroosion testauksen tulokset annetaan yleensä kvalitatiivisessa eikä kvantitatiivisessa muodossa. On olemassa neljä erityistä arviointimenetelmää.

①luokitusarviointimenetelmäon korroosioalueen ja kokonaispinta-alan suhde prosentteina tietyn menetelmän mukaisesti jaettuna useisiin tasoihin, tietylle tasolle pätevän arvioinnin perustana, se soveltuu tasaisten näytteiden arviointiin.

②punnitusarviointimenetelmäon näytteen painon kautta ennen korroosiotestiä ja sen jälkeen punnitusmenetelmällä, lasketaan korroosiohäviön paino näytteen korroosionkestävyyden laadun arvioimiseksi, se soveltuu erityisesti metallin korroosionkestävyyden laadun arviointiin.

③syövyttävän ulkonäön määritysmenetelmäon kvalitatiivinen määritysmenetelmä, se on syklinen korroosiotesti, onko tuotteessa korroosioilmiöitä näytteen määrittämiseksi, tässä menetelmässä käytetään enimmäkseen yleisiä tuotestandardeja.

④korroosiotietojen tilastollinen analyysimenetelmätarjoaa korroosiotestien suunnittelun, korroosioditan analysoinnin ja korroosioditan menetelmän luotettavuustason määrittämiseksi, jota käytetään pääasiassa tilastollisen korroosion analysointiin eikä erityisesti tietyn tuotteen laadun arviointiin.

Ruostumattoman teräksen syklinen korroosiotestaus

Syklinen korroosiotesti keksittiin 1900-luvun alussa, ja se on pisimpään käytetty "korroosiotesti". Erittäin korroosionkestävien materiaalien käyttäjien suosima menetelmä, josta on tullut "yleismaailmallinen" testi. Tärkeimmät syyt ovat seuraavat: ① ajansäästö; ② alhaiset kustannukset; ③ mahdollistaa testata useita erilaisia materiaaleja; ④ tulokset ovat yksinkertaisia ja selkeitä, mikä edistää kaupallisten riitojen ratkaisemista.

Käytännössä ruostumattoman teräksen syklinen korroosiotesti on tunnetuin – kuinka monta tuntia tätä materiaalia voidaan testata syklisessä korroosiossa? Tämä kysymys lienee tuttu käytännön ammattilaisille.

Materiaalitoimittajat käyttävät yleensäpassivointihoito taiparantaa pinnan kiillotusastettajne., ruostumattoman teräksen syklisen korroosion koeajan parantamiseksi. Kriittisin määräävä tekijä on kuitenkin itse ruostumattoman teräksen koostumus eli kromin, molybdeenin ja nikkelin pitoisuus.

Mitä korkeampi näiden kahden alkuaineen, kromin ja molybdeenin, pitoisuus on, sitä vahvempi korroosionkestävyys tarvitaan piste- ja rakokorroosion estämiseksi. Tämä korroosionkestävyys ilmaistaan ns.Pistemäisen vastuksen ekvivalentti(PRE)-arvo: PRE = %Cr + 3,3 x %Mo.

Vaikka nikkeli ei lisää teräksen kestävyyttä piste- ja rakokorroosiolle, se voi tehokkaasti hidastaa korroosionopeutta korroosioprosessin jo alettua. Nikkeliä sisältävät austeniittiset ruostumattomat teräkset siksi suoriutuvat yleensä paljon paremmin syklisen korroosion testeissä ja korrodoituvat paljon vähemmän voimakkaasti kuin vähänikkeliset ferriittiset ruostumattomat teräkset, joiden pistekorroosionkestävyys on samanlainen.

Tietoja: Standardin 304 tapauksessa neutraali syklinen korroosio on yleensä 48–72 tuntia; standardin 316 tapauksessa neutraali syklinen korroosio on yleensä 72–120 tuntia.

On huomattava, ettätheSyklinen korroosiotestillä on merkittäviä haittoja ruostumattoman teräksen ominaisuuksia testattaessa.Syklisessä korroosiokokeessa kloridipitoisuus on erittäin korkea ja ylittää reilusti todellisen ympäristön pitoisuudet, joten ruostumaton teräs, joka kestää korroosiota todellisessa käyttöympäristössä erittäin alhaisella kloridipitoisuudella, syöpyy myös syklisessä korroosiokokeessa.

Syklinen korroosiotesti muuttaa ruostumattoman teräksen korroosionkestävyyskäyttäytymistä, eikä sitä voida pitää kiihdytettynä testinä eikä simulaatiokokeena. Tulokset ovat yksipuolisia, eikä niillä ole vastaavaa yhteyttä lopullisen käyttöönotetun ruostumattoman teräksen todelliseen suorituskykyyn.

Voimme siis käyttää syklistä korroosiotestiä vertaillaksemme erityyppisten ruostumattomien terästen korroosionkestävyyttä, mutta tämä testi pystyy vain arvioimaan materiaalia. Ruostumattomia teräsmateriaaleja valittaessa pelkkä syklinen korroosiotesti ei yleensä anna riittäviä tietoja, koska meillä ei ole riittävää ymmärrystä testiolosuhteiden ja todellisen käyttöympäristön välisestä yhteydestä.

Samasta syystä tuotteen käyttöikää ei voida arvioida pelkästään ruostumattomasta teräksestä tehdyn syklisen korroosiokokeen perusteella.

Lisäksi erityyppisten terästen vertailua ei voida tehdä. Emme esimerkiksi voi verrata ruostumatonta terästä pinnoitettuun hiiliteräkseen, koska testissä käytettyjen kahden materiaalin korroosiomekanismit ovat hyvin erilaiset, eikä testitulosten ja tuotteen todellisen käyttöympäristön välinen korrelaatio ole sama.

Julkaisun aika: 06.11.2023